Endlich ist es soweit: Ich kann mit den Schwimmern beginnen. Eine Schablone habe ich mir schon in der Zeit angefertigt, in der ich noch auf mein Matreial gewartet haben. Diese ist aus ganz einfachem Sperrholz aus Nadelholz. Im ersten Schritt habe ich mir die benötigte Länge der Platte durch Schäften aus drei Einzelstücken zusammengeklebt. Die Klebestellen sind an den untergelegten Folien gut zu erkennen. Den nötigen Anpressdruck habe ich durch eine Siebdruckplatte mit aufgelegten Pflastersteinen erreicht. Natürlich wieder eine Folie dazwischen gelegt.

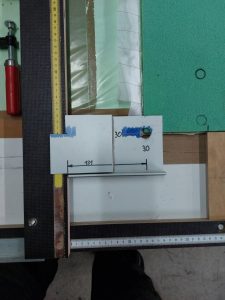

Die fertige Platte auf meinem Klebetisch. Der Tisch ist mit einem langen Maßstab mit Milimeterteilung versehen. Dieses gibt es zum Aufkleben aus Metallband. Damit können die Längen gut angezeichnet werden. (Nähere Infos zum Klebetisch siehe –> Werkstatt)

In die im Plan angegebenen Punkte des Strags habe ich einen dünnen Nagel als Bezug eingeschlagen. Andiesen kann ich die Stragleiste anlegen und verschrauben. Die Schablone habe ich angefertigt, da das Bauteil eine reche kompliziete Form hat und ich vier Stück davon benötige.

Alle Positionen bestimmt.

Die Stragleiste aufgelegt und verschraubt.

Kontrolle ob es passt.

Mit der Oberfräse und einem Anlaufring kann jetzt die Kontur sauber ausgefräst werden. Die Radien habe ich dann mit der Stichsäge ausgeschnitten. Die Genauigkeit, die man mit am „Strich entlangschneiden“ erreicht, ist für Kanten, die im Schwimmer verschwinden gut genug.

Wichtig ist beim Fräsen mit Anlaufring, das man einen Versatzt mit einplant. Ich habe an meiner Maschine einen 24 mm Anlaufring und verwende einen 8 mm Schaftfräser. Somit muss ich einen Versatz von 8 mm berücksichtigen.

Die Pflastersteine ersetzen die Schraubzwingen. Ansonsten wird die Schablone auf dem Tisch verschoben. (nicht schlimm, aber lästig)

Nachschneiden mit der Stichsäge.

Jetzt ist schon die Schablone fertig. Damit mein Klebetisch durch das Fräsen nicht beschädigt wird, habe ich 20 mm dicke Syropurplatten gelegt. Die werden allerdingt beschädigt und müssen sicherlich bei zeiten ausgetauscht werden.

Die Schablone aufgtelegt auf der angefertigten Bootsbauplatte (12 mm PVC Schaum 80 kg/m³ beidseitig mit 400 g Bi 0°/90° belegt)

Ausgeschnittenes Bauteil

Jetzt müssen nur noch der Shelf (so wird die Mittelplatte im Plan bezeichnet) vollständig ausgeschnitten werden und natürlich auch noch die drei weiteren, die für die Schwimmer notwendig sind.

Für die Frames (Mallen, die für die Schwimmerrumptgestaltung gebraucht werden) habe ich mir Papierausdrucke in 1:1 angefertig und bin dabei sie auszuschneiden. Bei dem Schwimmer und auch beim Rumpf handelt es sich um einen Knickspanter. Die Planken haben somit keine Rundung sondern sind gerade Platten die sich in einem Knick treffen.

Für ein leichtes Verschieben der Blätter unter dem Lineal habe ich seitlich jeweils zwei Steifen Kreppkebeband übereinander geklebt. Jetzt ist unter dem Lineal ein kleiner Spalt und das Blatt kann leicht verschoben und ausgerichtet werden. Drücke ich auf das Lineal wird das Blatt geklemmt und ich kann es schneiden. (scharfer Cutter)

Die ausgeschnittenen Schablonen.

Ich übertrage jetzt die Abmessugen von den Schablonen auf die Platten in dem ich die Schablonen mit einem Tesakreppe fixiere und dann mit einem Edding die Umrisse nachzeichne. Jetzt noch mit der Stichsäge an der Innenkante der Line entlangschneiden und fertig sind die Teile. Tip: die Stichsäge mit einen Metallsägeblatt versehen und recht langsam mit großem Vorschub laufen lassen, dann leben die Sägeblätter am längsten.

Insgesamt sind es 40 Frames die ausgeschnitten werden mußten.

Jetzt wurde es spannend, da ich soweit war die Planken der Foats anzuzeichnen und auszufräsen. Für die Planken habe ich die Platten nur auf einer Seite mit Glas beschichtet. Sie müssen ja aus einem ebenen Stück in eine 3D Form gebracht werden. Dafür werden die Platten gebogen und tordiert. Ich habe es mit einem 5000 x 200 mm großem Stück ausprobiert. Das Biegen war kein Problem jedoch war eine Torsion nicht ausreichend möglich. Mit Platten, die nur einseitig beschichtet sind ist es ohne Probleme möglich. Aufpassen muss ich nur darauf, das ich jetzt linke und rechte Teile habe.

Die Maßeinteilung an meinem Klebetisch kommt jetzt zum Einstatz. (Siehe auch Werkstatt) Den Uhrsprung (0/0 oder Bezugspunkt) der Platte (grün) richte ich auf dem Tisch aus. Dazu habe ich meinen Schiebewinkel mit der Y- und X-Achse auf 0 mm gestellt und die Platte mittig in meinen Zeichenring ausgerichtet. Für die Y-Achse habe ich Abstandhalter (Holzplatte links im Bild) und die X-Achse richte ich durch Verschieben aus.

Damit die Platte sich nicht beim Anzeichnen verschiebt, wird sie an den Enden eingespannt.

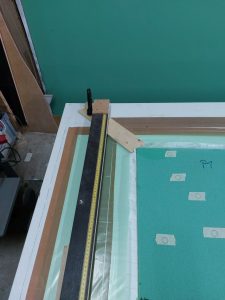

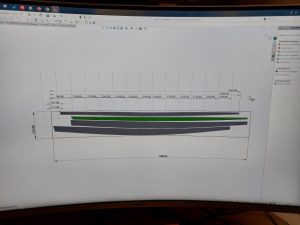

In SolidWorks habe ich die Floats gezeichnet, auf meiner Platte (ist kleiner als die vom Konstrukeur vorgesehen) ausgerichtet und alles absolut bemaßt. In den so entstandenen Kreisen habe ich die Anschlagring mit einer Schraube befestigt.

An die aufgeschraubten Ringe kann ich jetzt die Straglatte anleben und ebenfalls mit Schrauben befestigen. So bin ich immer 8 mm von der benötigten Körperkante entfernt. Diese 8 mm benötige ich, da ich einen 24 mm Anlaufring an der Oberfräse mit einem 8 mm Fräser verwende.

Ich habe aber auch festgestellt, dass die Straglatte auch ohne die Ringe gut an den gezeichneten Kreisen auszurichten sind.

So sieht das Ergebnis aus:

Die Klebestreifen, auf dehnen ich die Kreise gezeichnet habe sind nicht nur überflüssig sonder stören auch beim Fräsen, da sie an den Rutschern unter der Fräse kleben bleiben.

Jetzt noch die Enden schneiden und fertig sind die ersten Platten. Da ich die Platten bei diesem Durchgang doppelt genommen habe und die beschichtete Seite in der Mittel liegt, habe ich mit einen Durchgang alle Platten für einen Schwimmer (rechte und linke).

Alle Platten sind für die beiden Schwimmer fertig zurechtgeschnitten und ich kann mit dem Aufbau der Unterteile für die Schwimmer beginnen.

Die einzelnen Platten werden ja nach dem Stich and Glue Verfahen verbunden. Ich hatte auch mit Platten Versuche gemacht, die schon von beiden Seiten beschichtet wurden. Diese waren allersings schon so steif, das sie sich mit einem vertretbaren Aufwand nicht mehr in die richtige Position biegen lassen. Daher erst nur die ein Seite beschichtet. (Hatte ich schon von berichtet.)

Ich hatte von einem Kollegen vom BooteForum einen Tip bekommen, wie die Aufdopplung bei dem Vertkleben vermieden werden kann.

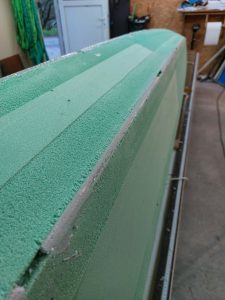

In dem Bild kann man gut die Überlappung der unteren und obren Bahn erkennen. Darüber geht der Verstärkungsstreifen.

Durch die Ausfräsung trägt jetzt die Übelappung nicht auf. Der Spachtelaufwand hat sich erheblich reduziert.

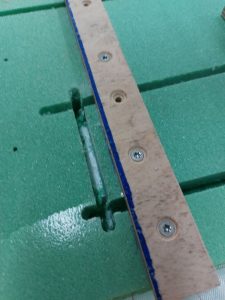

In dem Bereich der Überlappung habe ich die Platten um einem Millimeter schmaler gefräst. Diese Ausfräsung nimmt nacher das Überlappende Material auf und die Schleifarbeit wird auf ein Minimun reduziert.

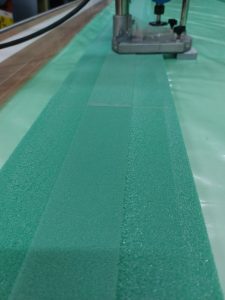

Die gefrästen Absätze in den Platten

Die gefrästen Absätze in den Platten

Meine Oberfräse mit einem Tellerfräser und einem Gleitstück. Das Gleitstück dient gleichzeitig als Anschlag um die Ausfräsung auf eine Breite von 50 mm zu begrenzen. Da es sich bei dem Material nur um Schaum handelt, war die Arbeit sehr schnell gemacht.

Jetzt aber weiter in der Anfertigung der Schwimmer.

Dazu habe ich mir erst einmal unter den Mallen eine Unterlage angefertigt. Dieses ist notwendig, damit der Schwimmer seine Biegung bekommt und alle Mallen auch senkrecht stehen.

Den letzten Schliff hat der Schwimmer allerdings durch das Zusammensetzen der Platten erhalten.

Jetzt geht alles recht schnell. Die Mallen auf dem Mittelteil aufstellen und ausrichten, die Seitenteile anschrauben und dann alles verkleben und mit Glasgelege verstärken. Ist ein wenig wie beim Betongießen. Erst sieht man kein vorankommen und dann sagen alle „Boh, da habt ihr aber ganz schön was geschafft.“

Jetzt der Reihe nach:

Mallen aufstellen:

Seitenteile anschrauben und ausrichten:

Hohlkehlen kleben (einbringen und verstreichen):

Glasverstärkungen einlaminieren:

Überstände abschneiden:

Bei den Verklebungen habe ich nur an den Stellen mit Abreißgewebe gearbeitet, an dehnen nache noch etwas verklebt werden muss. Für alle Klebestellen war es mir zu fummelig und auch zu kostspielig.

Jetzt können schon die Kielplatten verklebt werden:

Die beiden Platten an der Kielnaht mit Kabelbindern fixiert, auseinandergeklappt und seitlich mit Plattenresten ausgerichtet und dann verschraubt.

Die Bauteile ausgerichtet.

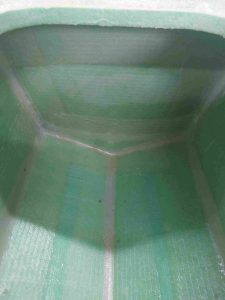

Die entstandenen Hohlkehle mit EP Klebemasse gefüllt:

Die Kanten nachgearbeitet:

Nach dem das gesamte Schwimmerunterteil fertig ist, konnte die Oberseite mit dem Glasgelege beschichtet werden.

Um die Schwimmerunterteilen zu vervollständigen mussten allerdings noch einige Arbeiten an den Innenseiten erledigt werden.

Erstellen von dichten Abteilungen.

Dieses ist für die Sicherheit notwendig. Die Schwimmer sind in drei voneinander unabhängige Abteilungen aufgeteilt. So läuft der Schwimmer nicht voll wenn an einer Stelle ein Leck entsteht. Bei den Stationen F6B und F3B sind die Mallen mit Füllstücken verschlossen worden. Die Stoßkanten werden natürlich auch von innen mit einem Glasgewebe überzogen und laminiert.

Jetzt sind alle Übergänge fertig

Damit waren die Unterteile für die Schwimmer fertig.

Die Oberteile wurden in der gleichen Weise gebaut allerdings auf den schon fertigen Unterteilen. Jetzt passen sie sehr genau zusammen.

Dazu habe ich die Grungplatte auf das fertige Unterteil geschraubt. Damit die Bauteile nicht zusammenklaben ist eine Folile dazwischen gelegt worden.

Die in dem oberen Bild angebrachten Schraubzwingen konnte ich leider weiter nutzen, da sonst zu wenig Platz für das Kleben gewesen währe. Ich habe diese durch Schrauben von der Unterseite her eingeschraubt verwendet. (Im Bild schon bei der Demontage nach der Verklebung) Ich habe sie von der Unterseite her eingesetzt, da ich sie sonst mit den Schraubenköpfen einlaminiert hätte. Für meinen FESTOOL Schrauber habe ich zum Glück einen Winkelaufsatz.

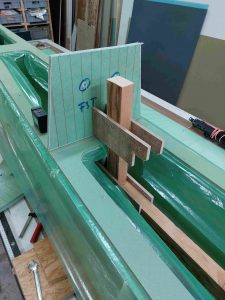

Für den weiteren Bau ist es notwendig, das die Mallen 3 + 6 genau positioniert werden und auch auf dem ausgerichteten Schwimmer senkrecht stehen. Die eingebaute Hilfsvorrichtung ist dafür gemacht.

Die vorläufige Halterung für die Mallen stützen sich auf der Unterseite ab. Mit einem elektronischen Winkelmesser und einem Abstandslaser konnte ich dann die Mallen genau ausrichten. Die Mallen 3 + 6 sind in sofern wichtig, da an diesen die Beams befestigt werden.

Der weitere Aufbau der Oberseiten geschieht analog zu den Unterseiten.

Alle Mallen einsetzen und mit Schrauben fixieren. Die Seitenteile P2 ansetzen und fixieren. Die Seitenteile mussten ein wenig nachgearbeitet werden, da ich in der Durchbiegung des Schwimmers eine kleine Abweichung habe. Laut Plan sollte eine Biegung von 110 mm auf der Länge von 6870 mm vorliegen. Meine Schwimmer haben allerdings eine Durchbiegung von 117 mm (Schiffbau ist Schiefbau)

Der restliche Ablauf ist bekannt.

Verstärkungsstreifen zuschneiden, alles mit einer Hohlkehle aus Klebeharz füllen und anschließend laminieren.

Jetzt ist schon der Moment gekommen an dem die Aufhängungen für die Beams angepasste werden müssen. Sie werden an den Mallen 3 + 6 angebracht. Zur genauen Positionierung haben die Mallen, die Aufhängungen und die Beams das gleiche Bohrbild. So soll nachher alles genau zueinander Passen.

Nun gilt es noch den Schwimmer nach oben hin zu verschließen. Die obersten Planken habe ich wieder spielebildlich mit Habelbindern verbunden.

Dann auf den Schwimmer gelegt, aufgeklappt, ausgerichtet und mit Steifen an den Planken verschraubt.

Die Spitzte habe ich stärker verrundet als in den Zeichnungen eigentlich vorgesehen ist. Aber das ist künstlerische Freiheit.

Jetzt wieder Kleben, Fixierstreifen und Kabelbinder entfernen, Lücken füllen und alles schleifen.

Damit waren jetzt die Bauteile für die Schwimmer soweit vorbereitet, dass mit dem Zusammenbau begonnen werden konnte.